High pressure processing (HPP) is het conserveren van producten door middel van waterdruk. Met deze techniek blijven voedingsmiddelen langer houdbaar dan met traditionele conserveringsmethodes. HPP is daarmee een middel tegen verspilling, aldus Jasper van Altena, directeur van Pascal Processing BV tijdens zijn presentatie op Food Technology.

Pascal Processing is een dienstverlener op het gebied van High pressure processing (HPP).“HPP is een pasteurisatiestap waarbij we waterdruk gebruiken in plaats van temperatuur”, vertelt Van Altena. “Dit heeft voordelen want je verwarmt het product niet waardoor smaak en nutriënten behouden blijven. Het biedt mogelijkheden om chemische conserveringsmiddelen weg te laten.”

Hoe werkt HPP?

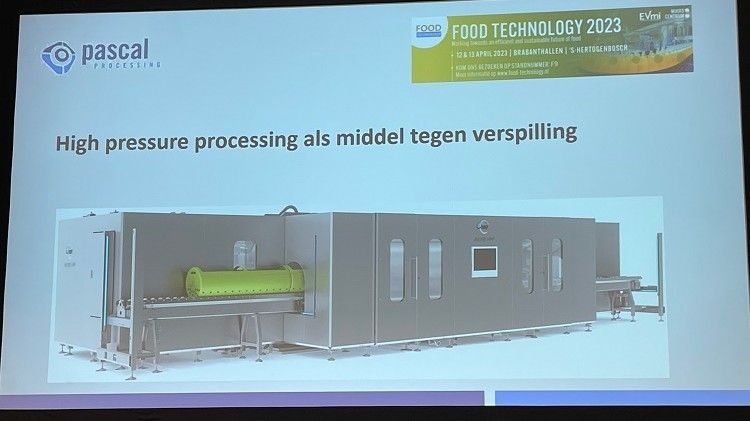

Van Altena legt uit hoe de techniek werkt op basis van een foto van de machine. Het verpakte product gaat in de groene korf de drukkamer in die vervolgens wordt gevuld met water. “Als we een machine hebben van 100 liter dan gaat er 100 kilo product en water in. Om de druk te verhogen wordt er extra water in het vat gepompt, terwijl het vat niet in volume verandert. Dus we pompen 15 liter extra water in een vat dat al vol zit. Je zou zeggen dat kan technisch niet, maar uiteindelijk kunnen wij met behoorlijk wat druk 6000 bar waterdruk creëren. Deze druk zorgt ervoor dat micro-organismen beschadigen en uiteindelijk dood gaan”

Dit hele proces duurt 6 tot 8 minuten. Pascal Processing kan 1500 kilo per uur pasteuriseren. De producten kunnen na behandeling in het koelschap verkocht worden. De techniek is geschikt voor een veelheid van producten. Van vlees, gevogelte en vis tot sauzen, dips, ready meals en sappen. “Iedereen kent een HPP sapje”, zegt Van Altena. “Wellicht zonder dat je het zelf beseft. Elke supermarkt in Nederland heeft een met hoge druk behandeld sapje in het schap. Tien jaar geleden ging je als je sinaasappelsap wilde kopen bij de cola op zoek naar een kartonnen pak. Tegenwoordig vind je bij de groente petflessen met sap.”

Flexibele verpakking

De overeenkomst tussen alle HPP producten is de flexibele verpakkingen. “Op het moment dat je 6.000 bar druk op een product zet dan moet het volume ergens naar toe. Als je water blijft pompen en het vat niet vergroot, moet je het product verkleinen, comprimeren.” Hij illustreert dit met een waterflesje. “Een flesje heeft altijd kopruimte. Vloeistof kun je niet comprimeren. Toch lukt het ons om water 15 procent te comprimeren.” Hij illustreert de druk die ontstaat door in het flesje te knijpen waardoor het water naar de kopruimte loopt. Dit gebeurt ook in de machine. “Bij het decomprimeren, als het water uit het vat loopt, zet alles weer uit en krijgt de verpakking weer de originele vorm.”

Voordelen HPP

Houdbaarheid

HPP verlengt de houdbaarheid van producten in vergelijking met traditionele conserveringsmiddelen. Volgens Van Altena minimaal met factor 3, maar dit kan oplopen tot factor 10. Bijvoorbeeld een pakje kipfilet. Dit is normaal gesproken zo’n 28 tot 30 dagen houdbaar, maar met een hogedrukbehandeling loopt dit op naar 120 dagen. Een ander voorbeeld zijn de verse sappen uit de supermarkt. Deze zijn zo’n 5 dagen houdbaar en met HPP verandert dit in meer dan 60 dagen.

Voedselveiligheid

De langere houdbaarheid is niet het enige voordeel. De techniek kan ook veel betekenen voor de voedselveiligheid. Zo’n 15 procent van de recalls in de supermarkten is volgens Van Altena gebaseerd op microbiologische problemen, zoals de aanwezigheid listeria, e.coli en salmonella. “HPP is uitmate geschikt om deze stoffen te deactiveren. Vanwege de microbiologische veiligheid kan HPP recalls voorkomen.”

Kansen voor export, betere kwaliteit en minder toevoegingen

Andere voordelen zijn volgens Van Altena meer kansen voor de export. Want: “Als je product drie keer langer houdbaar is kun je markt vergroten.” Daarnaast zorgt HPP voor kwalitatief betere producten. “Een product als guacamole kun je eigenlijk alleen met HPP conserveren zonder de smaak te verliezen.” En tot slot biedt HPP kansen voor foodontwikkelaars om minder toevoegingen in een product te stoppen. Het kan bijvoorbeeld helpen bij de zoutreductie. De meeste conserveringsmiddelen bevatten natrium. “Als je die weglaat kun je het natriumgehalte behoorlijk verlagen.”

HPP door de jaren heen

De techniek werd voor de eerste keer beschreven in 1892, maar het duurde tot de jaren ’50 tot men een machine kon bouwen die de druk aankon. In de jaren ’90 breidde het aantal toepassingen flink uit. Het begon met guacomole en vleeswaren. In 2000 zorgde een uitbraak van listeria in Canada voor een enorme stijging van de HPP markt. Sindsdien krijgen veel vleeswaren een hogedrukbehandeling. Rond 2010 begon in Europa de opkomst van de sappen. In Nederland zijn er drie ondernemers met HPP-machines. Sap is veruit de grootste toepassing. Er zijn negen machines voor sap en slechts één voor alle andere producten.

Qua techniek zijn vooral de machines groter verworden. Dit maakt de verwerking van grotere volumes mogelijk waardoor de kosten dalen. Momenteel zijn producenten vooral bezig met het verlagen van het energieverbruik. “We moeten dat water comprimeren en dat kunnen we op verschillende manieren doen. Er is sprake van een efficiencyslag en de techniek wordt steeds duurzamer”, besluit Van Altena.

Dit artikel verscheen eerder op: Evmi